切断刀调试方法?

- 游戏心得

- 2025-07-02

- 6

- 更新:2025-06-23 15:17:32

在现代工业生产中,切断刀是机械设备中不可或缺的一部分,尤其是在金属加工、木材切割等领域中发挥着关键作用。为了保证切断刀的高效与精准,定期的调试和维护是必不可少的。本文将提供一套全面的切断刀调试方法,旨在帮助技术人员和操作者有效地进行切断刀的调试工作,确保其性能达到最佳状态。

切断刀调试前的准备工作

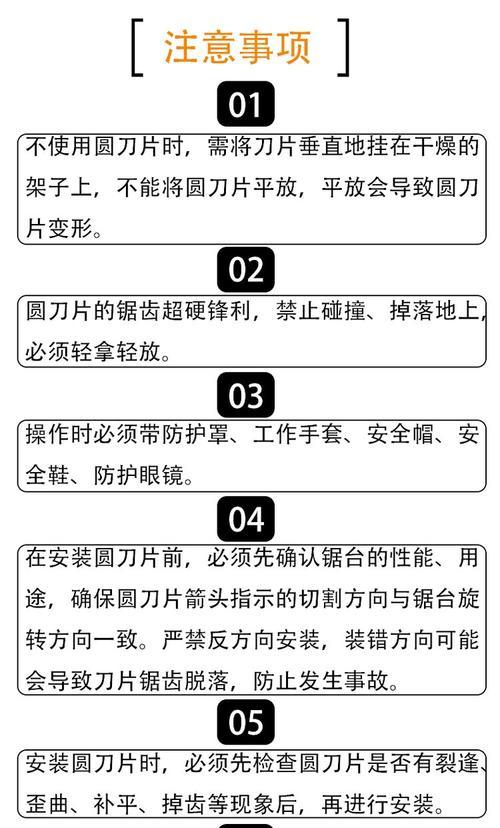

在开始调试之前,确保已阅读并理解切断刀的使用手册,并且检查设备是否处于正常状态,无明显的损坏或磨损。操作者需要具备一定的机械操作知识,了解安全操作规程,并采取适当的安全措施。

1.环境检查

确保切断刀周围有足够的空间进行调试操作。

检查电源供应是否稳定。

确认所有安全防护装置处于正常工作状态。

2.刀具检查

检查刀片是否锋利,磨损程度是否在可接受范围内。

清洁刀具,移除任何可能影响切割效果的污物或杂物。

确认刀具的紧固螺栓是否牢固,无松动。

3.设备检查

检查切断刀的支撑和导轨,确保它们运行平滑且无异响。

调整切削速度和进给速度,以适应不同材料的切割需求。

切断刀调试操作步骤

步骤一:刀具定位与安装

按照设备手册指示,将切断刀正确安装在机床上。

使用专用工具对刀具进行精确的定位,确保刀具的安装位置准确无误。

步骤二:调整切割参数

根据所要切割材料的类型、厚度和硬度,调整合适的切割参数,包括切割深度、速度和进给量。

在计算机控制系统中输入或调整相应的参数,确保参数的精确性。

步骤三:进行切割测试

开始切割测试之前,先进行空运转,确保机器运转平稳且无异常。

执行实际切割测试,仔细观察切割过程,检查刀具是否按预期工作。

步骤四:评估与调整

检查切割样本,评估切割质量是否达到标准。

如有必要,根据评估结果对刀具、切割参数或机器设置进行微调。

步骤五:完成调试

确认所有参数设置正确,并且切割质量符合要求。

记录调试过程中的所有设置和参数,为日后的操作提供参考。

常见问题及其解决方案

刀具磨损过快

问题分析:可能是由于切割参数设置不当,或是刀具材质与被切割材料不匹配。

解决方法:调整切割参数,例如降低切割速度或减少进给量。同时,根据材料类型选择更合适的刀具材质。

切割精度不稳定

问题分析:这可能是由刀具安装不正、刀具磨损或机器本身精度问题造成的。

解决方法:重新安装刀具,确保其稳固并正确对准。如果问题依旧,检查机器的维护和校准情况。

切割时产生噪声或振动

问题分析:切割时产生噪声或振动可能是由于刀具与材料的摩擦、刀具不平衡、设备老化或其他机械问题。

解决方法:检查刀具是否锋利、平衡,调整设备的紧固螺栓,确保所有部件都固定紧固。如设备老旧,则考虑更换或维修。

结语

通过以上步骤,操作者应能够熟练地对切断刀进行调试,并解决在操作过程中可能遇到的常见问题。记住,持续的维护和合理的操作是保障切断刀长期稳定工作的重要因素。遵循安全规范,定期进行检查和调整,将有助于提高生产效率和切割质量。