刀塔动力头打孔技巧有哪些?

- 游戏心得

- 2025-07-23

- 18

- 更新:2025-07-15 12:15:07

在机械加工领域,精确的打孔操作是确保产品质量和效率的关键环节之一。特别是在刀塔动力头的应用中,正确的打孔技巧不仅可以提高加工精度,还能延长刀具的使用寿命。本文将深度解析刀塔动力头打孔的技巧,从基础到高级操作,确保每一个步骤都易于理解和执行。

一、刀塔动力头打孔技巧的基本认识

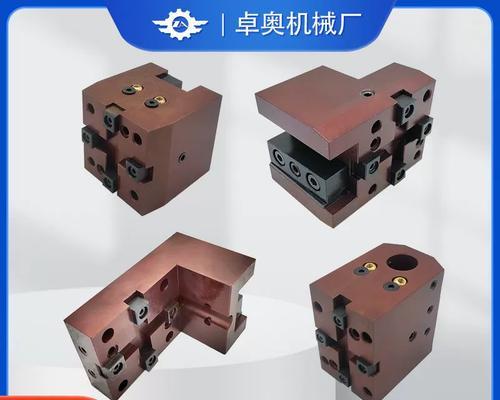

1.1刀塔动力头概述

刀塔动力头是机械加工中常用的一种装置,它具备动力驱动和刀具旋转功能,能在加工中心快速更换刀具并进行多种操作,包括但不限于钻孔、铣削、攻丝等。针对打孔操作,刀塔动力头因其高效率和高精度而被广泛应用。

1.2打孔技巧的重要性

在打孔过程中,若操作不当,可能导致孔位不准、孔壁粗糙、钻头磨损加快甚至折断,从而影响工件的加工质量和生产效率。因此掌握正确的打孔技巧,对提升产品质量和操作安全性都至关重要。

二、刀塔动力头打孔前的准备工作

2.1选择合适的刀具

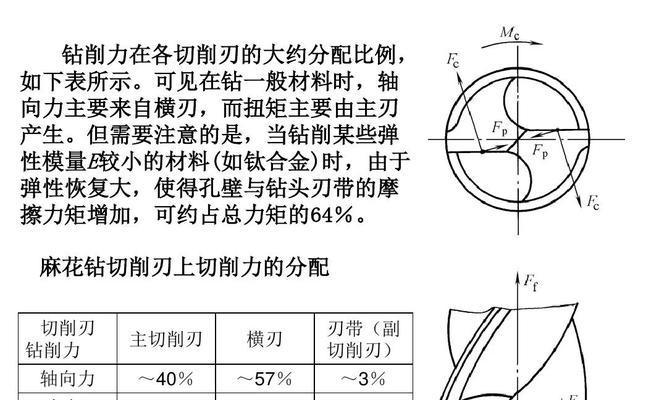

根据工件材料和加工要求,选择适合的钻头。对于硬度较高的材料,需选择硬质合金钻头;而对于一些特殊材料,则可能需要使用专用的涂层钻头。

2.2设定正确的参数

打孔前,设定正确的转速和进给速度。转速过高会导致钻头过热而损坏,转速过低则会降低加工效率;进给速度同样需要根据材料硬度和刀具规格来合理调节。

2.3校正工件位置

确保工件固定稳定,利用刀塔动力头的精确定位功能校正工件的打孔位置,以保证打孔的精度。

三、刀塔动力头打孔操作步骤详解

3.1打孔流程介绍

1.打开机床,装上正确的钻头,并检查刀具是否牢固。

2.设置机床参数,包括主轴转速、进给率等。

3.将刀塔动力头移动到预定打孔位置。

4.启动机床,进行试钻,以确定钻头的垂直度和位置准确。

5.根据试钻结果微调位置后,开始正式打孔。

6.监控打孔过程,注意听声音、看火花等,判断钻头是否在正常工作状态。

7.完成打孔后,移除钻头并检查孔壁质量。

8.如有需要,进行攻丝或清洗孔内残屑。

3.2操作中的注意事项

在打孔过程中,一定要保持注意力集中,防止因操作不当导致钻头折断。

当发现钻头磨损或有损坏迹象时,应立即更换钻头,避免影响加工精度。

定期检查刀塔动力头的各个部件是否紧固可靠,确保加工过程的安全。

四、提高打孔精度的技巧与方法

4.1钻孔加工中的常见问题及解决方法

孔位偏差:可能是由于机床导轨磨损或工件定位不准确造成的。解决方法是定期维护机床,使用高精度的夹具和定位装置。

孔壁粗糙:可能是因为进给速度过快或钻头磨损。调整进给速度并及时更换钻头可以改善。

钻头折断:主要由于操作不当或钻头品质问题引起。优化操作方法,选择优质钻头,避免意外的发生。

4.2高级打孔技巧

分阶段进给:在钻头进入材料之前,先以较低的转速和进给率轻触材料表面,然后逐渐增加到正常参数。

使用冷却液:合理使用冷却液可以减少热量的产生,延长刀具的使用寿命,提高孔壁的质量。

五、刀塔动力头打孔技巧的实战应用

5.1不同材料的打孔技巧

金属材料:硬质合金钻头、润滑和冷却液是提高金属材料打孔质量的关键。

非金属材料:如塑料、木材等,应使用锋利的钻头,并控制好进给速度,避免撕裂材料。

5.2实际案例分析

通过分析一些具体的加工案例,可以更好地理解刀塔动力头在实际打孔过程中的应用技巧,以及如何根据不同的加工需求调整操作方法。

六、常见问题与解答

6.1打孔过程中常见的误区

忽视刀具预热,直接高速开始打孔,易造成刀具损坏。

没有及时清除孔内的切屑,影响加工质量。

6.2如何解决打孔时产生的震动问题

检查刀具是否安装正确,包括钻头是否同心,夹具是否稳固。

调整合适的切削参数,避免超负荷工作。

七、综合以上

刀塔动力头打孔技巧的掌握需要综合考虑操作的每一个细节,从刀具的选择到打孔参数的设定,再到实际操作中的监控,每一环节都至关重要。通过正确的方法和技巧,可以显著提升打孔的效率与质量,满足各种高精度的加工需求。希望本文提供的指导,能够帮助您在刀塔动力头打孔操作中更加得心应手。